转子轴在机电工业的生产使用中需求量不断增长,其使用安全性的要求也相应提高。转子轴需要承受原动机传来的转矩和发电机出口突然短路的巨大电磁转矩。为防止因内部缺陷带来人身安全和财产安全等问题,本研究制定了一套检测转子轴心缺陷的方案,保障其正常运转以及设备运行安全。

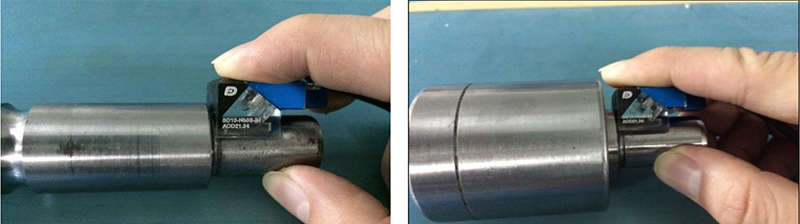

工件的外观较为复杂,如图1-1所示,它两端是长短、直径都不一样的柱状,中间部位还有一个环状的凹槽,这就给我们的检测工作带来了一定的难度,超声波打到凹槽边缘和相对侧端面的时候会形成固定回波信号,所以我们使用AutoCAD高级导入功能将工件CAD模型导入Phascan设备中,结合软件工具模拟声束场来帮助我们分析固定回波信号,其次探头的选择我们也是依据了工件外形,使用探头+AOD曲面楔块的组合,让探头能和工件表面完好贴合达到更好的检测效果。

一、待检工件相关情况

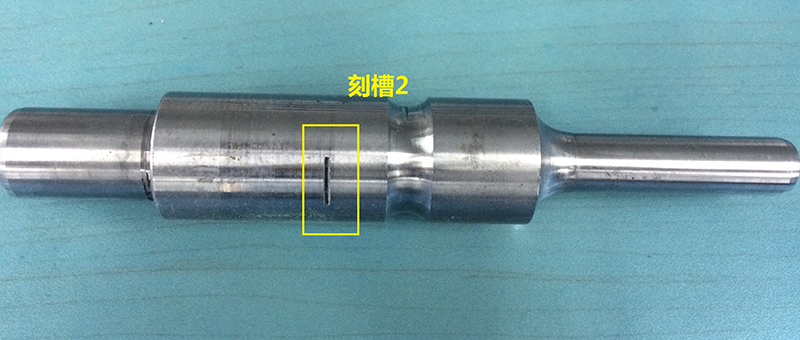

图1-1 转子轴心试样照片

图1-2 转子轴心人工刻槽1(1mm)

图1-3 转子轴心试样人工刻槽2(1mm)

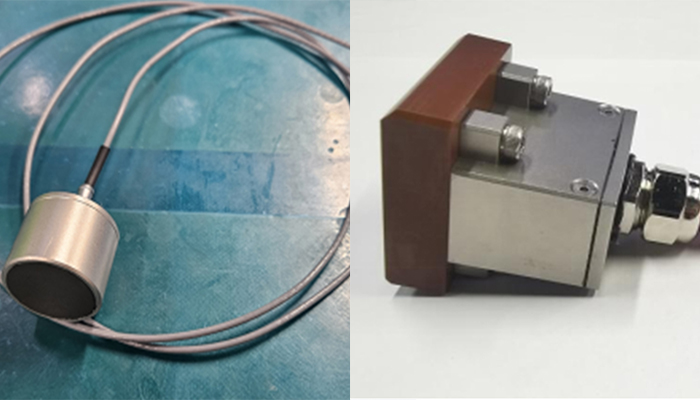

二、仪器、探头及楔块选择

1. 仪器:多浦乐PHASCAN 相控阵检测仪(多浦乐所有型号的相控阵设备均可满足此检测需求)

2. 探头:多浦乐7.5S16-0.5x10 cobra相控阵探头。

楔块:(1)SD10-N60S(AOD21.34°)

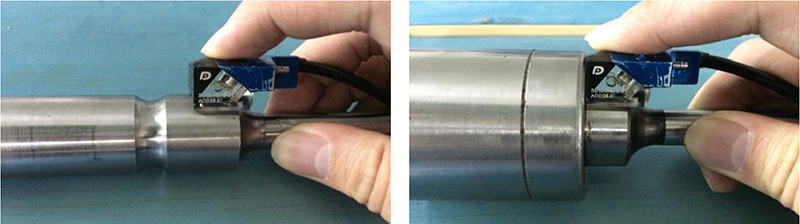

(2)SD10-N60S(AOD26.67°)

三、检测方式

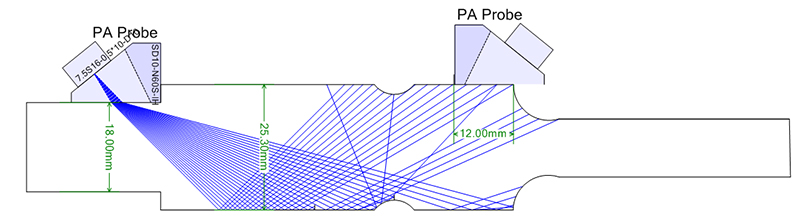

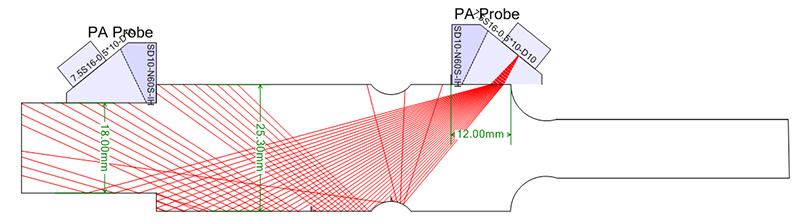

拟采用多浦乐7.5S16-0.5x10 cobra相控阵探头匹配AOD21.34°和AOD26.67°楔块 从直径Φ18mm端和Φ25mm端对轴进行周向的超声相控阵检测。

1. Φ18mm端检测:

图2-1 Φ18mm端探头摆放位置示意图

2. Φ25mm端检测:

图2-2 Φ25mm端探头摆放位置示意图

四、检测方式

1、Φ18mm端探头实际摆放示意图:

2、Φ25mm端探头实际摆放示意图:

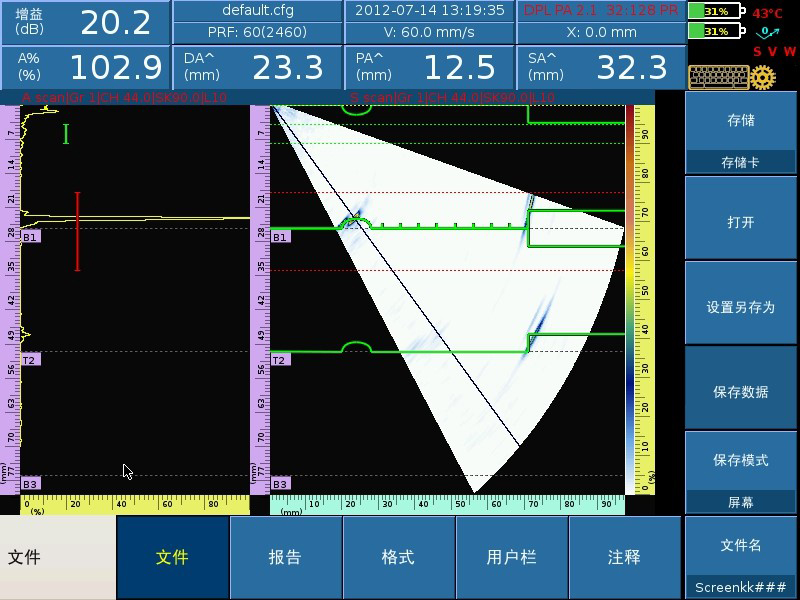

3、Φ18mm端刻槽1检测结果:

4、Φ18mm端刻槽2检测结果:

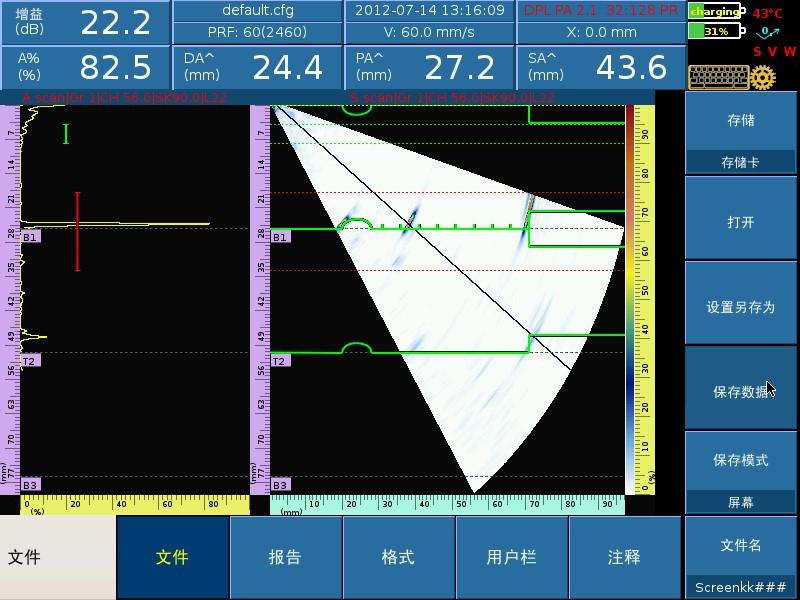

5、Φ25mm端刻槽1检测结果:

6、Φ25mm端刻槽2检测结果:

从实验结果中可以知道,对于结构较为复杂,固定回波较多的工件检测,相控阵检测能达到高效快捷的效果,我们可以充分利用设备的AutoCAD高级导入功能来协助我们对工件缺陷进行判断分析。