金属管材相控阵检测方案

发布日期:2022-03-02

阅读量:4215

分享:

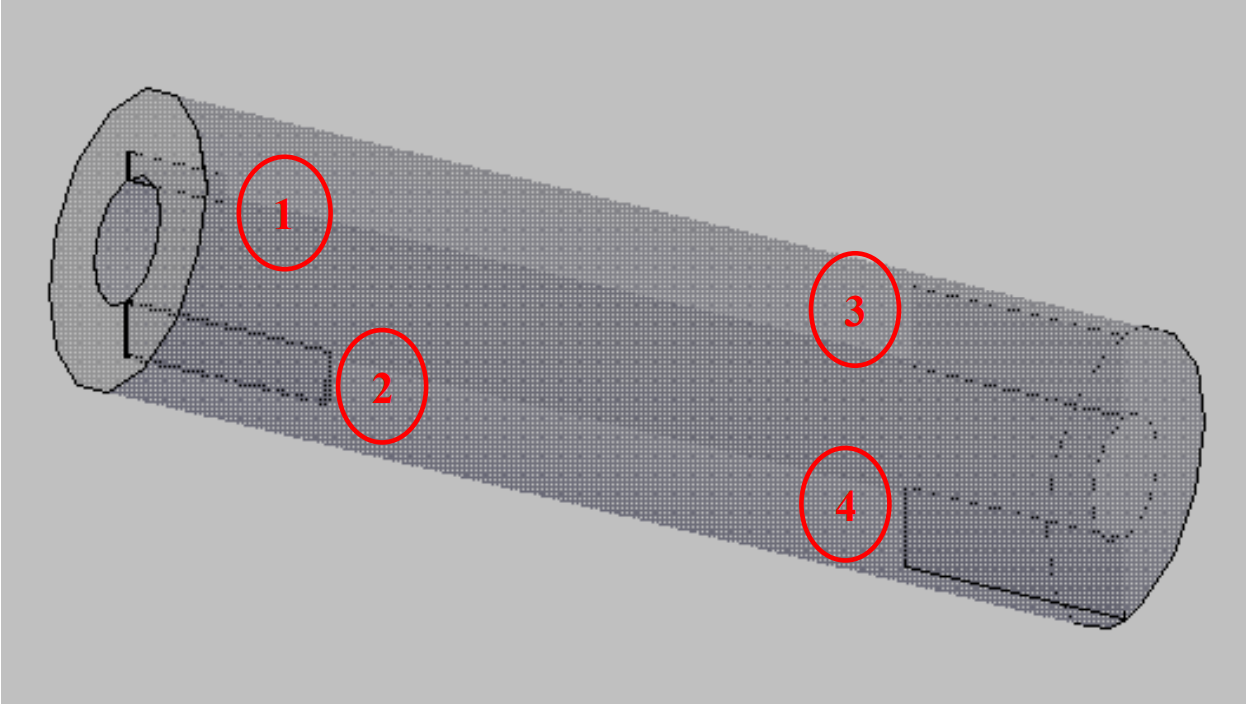

管材检测一般采用自动化检测系统,但对于小批量、长度较短的管材,可采用手动或半自动检测。针对管材手动检测中单通道超声波探伤设备检测效率低、声束灵活性差等问题,本案例利用超声相控阵技术来检测金属管材。考虑到工件试块是圆柱形,故选用COD弧形楔块更好地贴合表面,以达到良好的耦合效果。

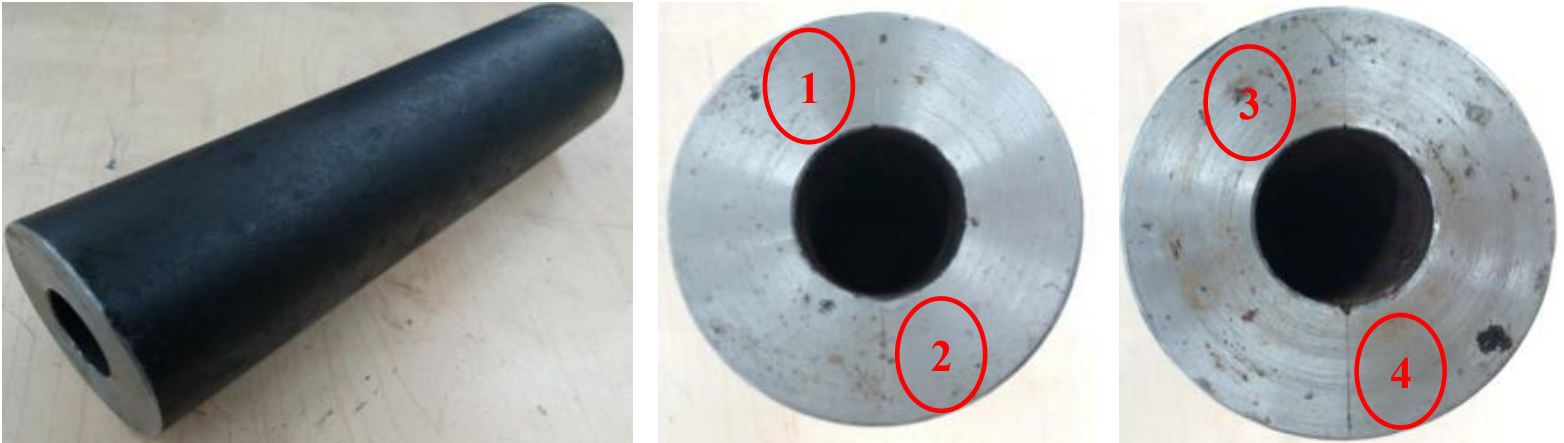

待检工件相关情况

图1 金属管材试样照片

图2 金属管材试样模拟图纸

图3 检测示意图

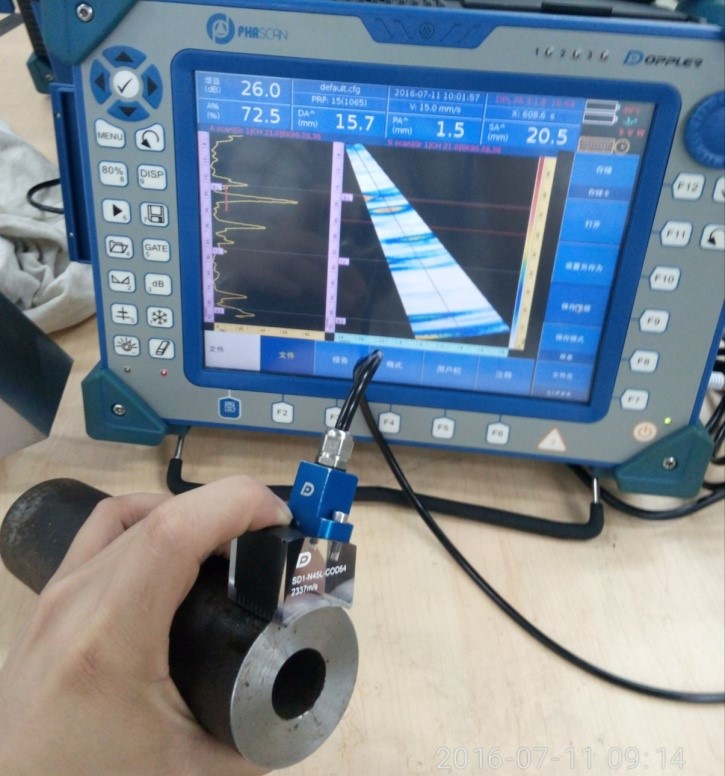

检测结果

测量值中DA和PA值分别代表槽面深度以及探头前沿与刻槽的距离(沿管材弧面上的距离)。

结果一

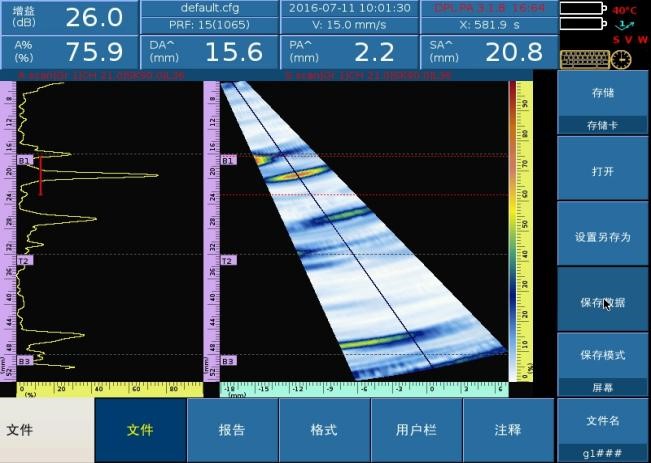

图4 实测1号槽的结果显示

1号槽的实测结果分析:

槽面深度15.6mm,刻槽距离探头前沿弧长2.2mm。

结果二

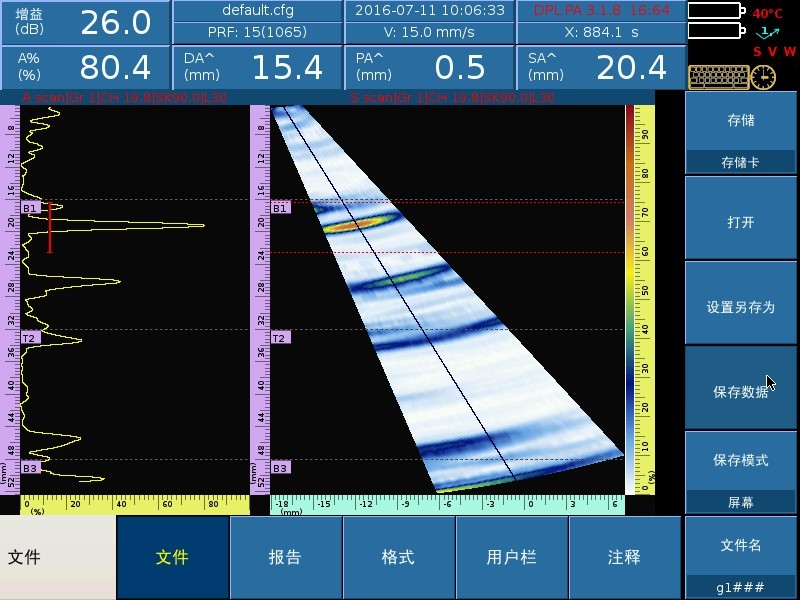

图5 实测2号槽结果显示

2号槽的实测结果分析:

槽面深度15.4mm,刻槽距离探头前沿弧长0.5mm。

结果三

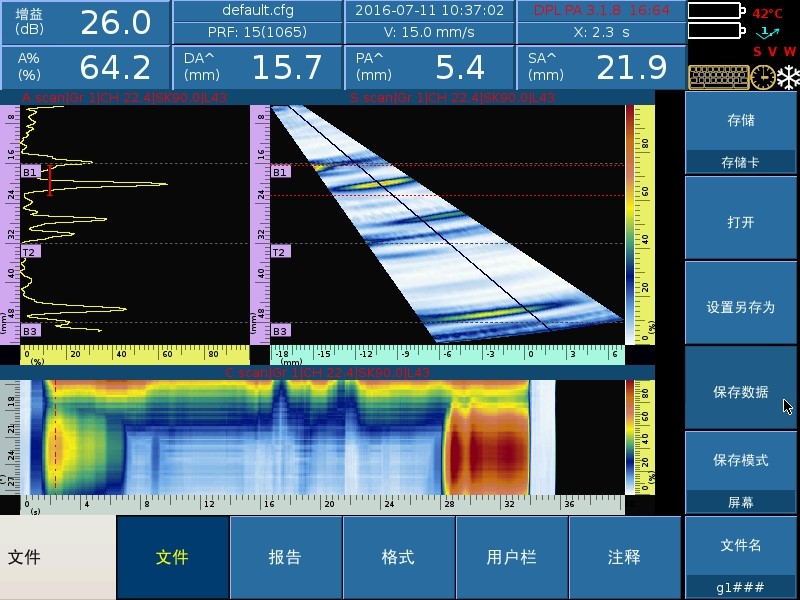

图6 实测3号槽结果显示

3号槽的实测结果分析:

槽面深度15.7mm,刻槽距离探头前沿弧长2.3mm。

结果四

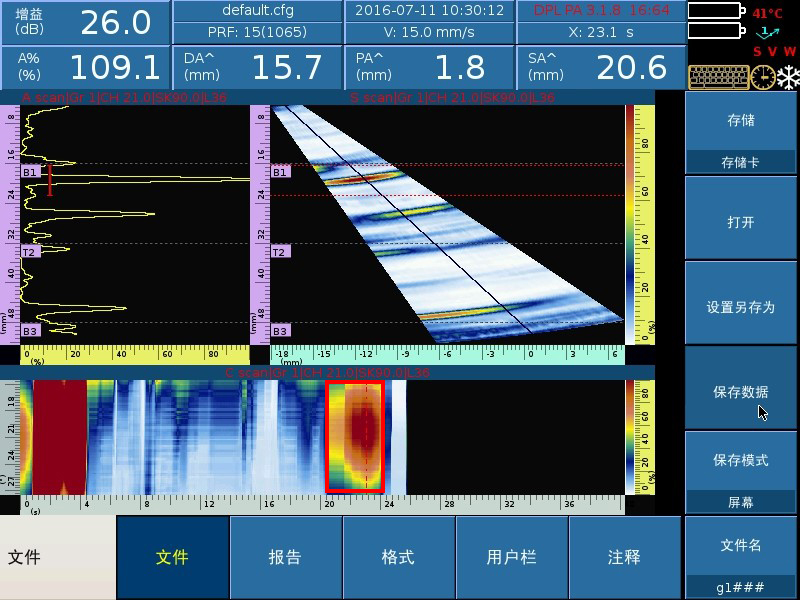

图7 实测4号槽结果显示

4号槽的实测结果分析:

槽面深度15.8mm,刻槽距离探头前沿弧长4.6mm。

结论

从实验结果可以知道,利用线阵探头配合弧形楔块检测金属管材刻槽类缺陷,检测效果良好。