碳钢棒材相控阵超声检测

发布日期:2025-04-16

阅读量:3960

分享:

棒材广泛应用于建筑、机械、汽车、船舶等工业领域,在压轧过程中,可能在棒材中心部位产生夹渣、疏松、分层及缩孔等内部缺陷,棒材的质量关乎设备设施的安全运行,相控阵超声技术的发展让棒材检测变得更高效。目前批量棒材的检测技术已经较为成熟,一般采用水浸自动化检测。但是对于小批量、尺寸各异的棒材,手动检测仍旧是最经济实用的解决方案。本研究对不同直径大小的碳钢棒材进行了检测,通过扇扫和线扫两种方式进行,有效实现棒材内部缺陷的检测。

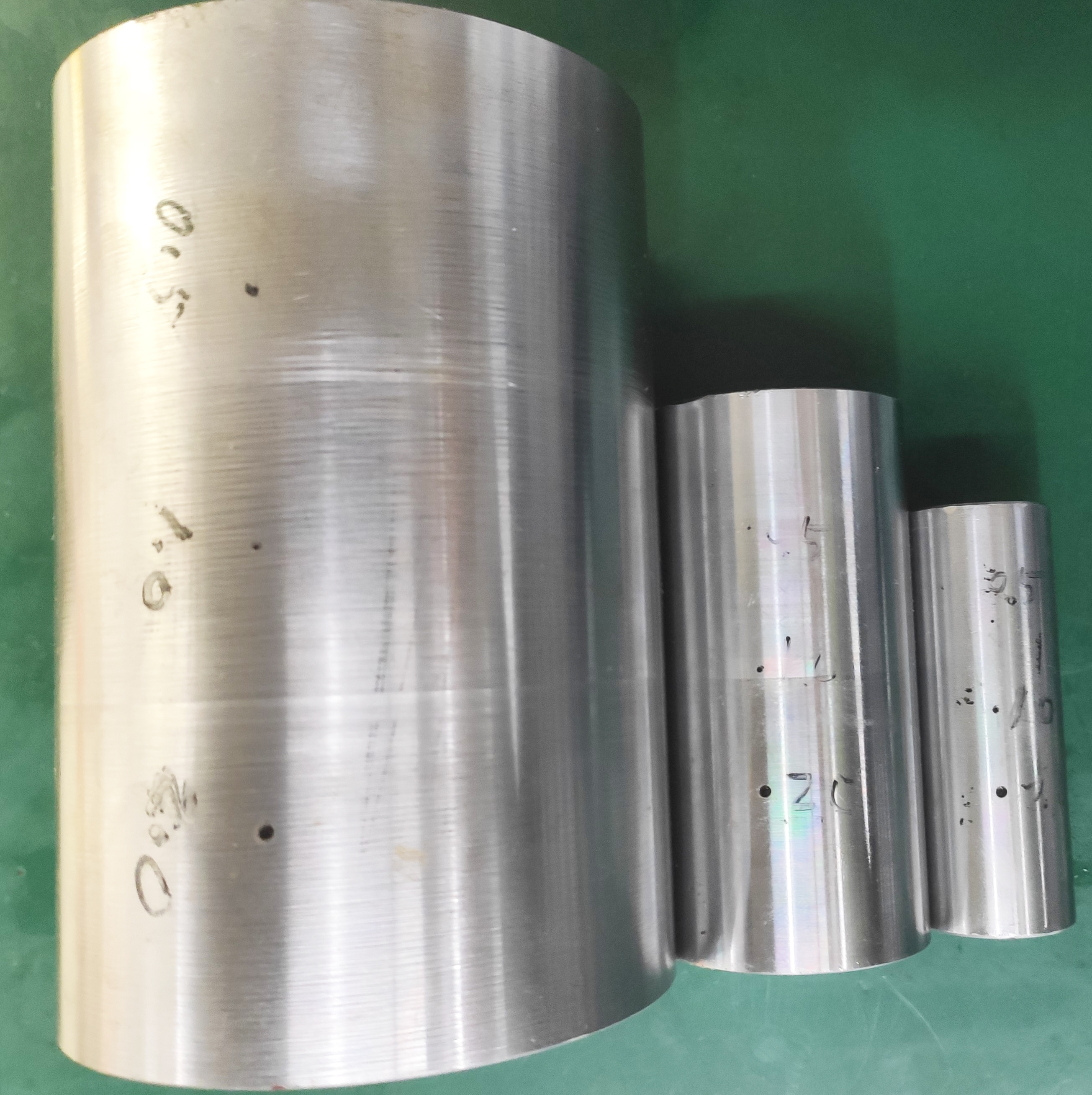

待检工件

待检碳钢棒材如下图1所示,直径分别为100mm,50mm和30mm,在每个工件上加工了Ф0.5,Ф1,Ф2,深度分别为0.5mm,1mm,2mm的平底孔缺陷。

图1 工件实物图

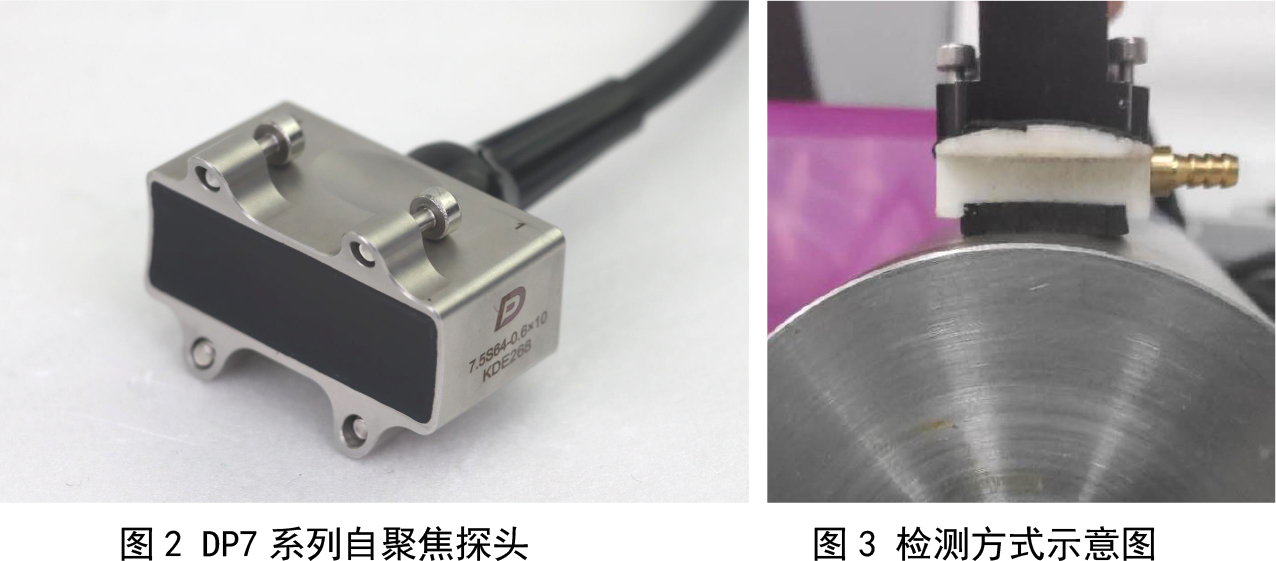

相控阵超声探头

使用DP7系列自聚焦探头(下图2)加装简易的水楔块进行局部水浸检测,对棒材进行周向扫查,如下图3所示。

检测结果

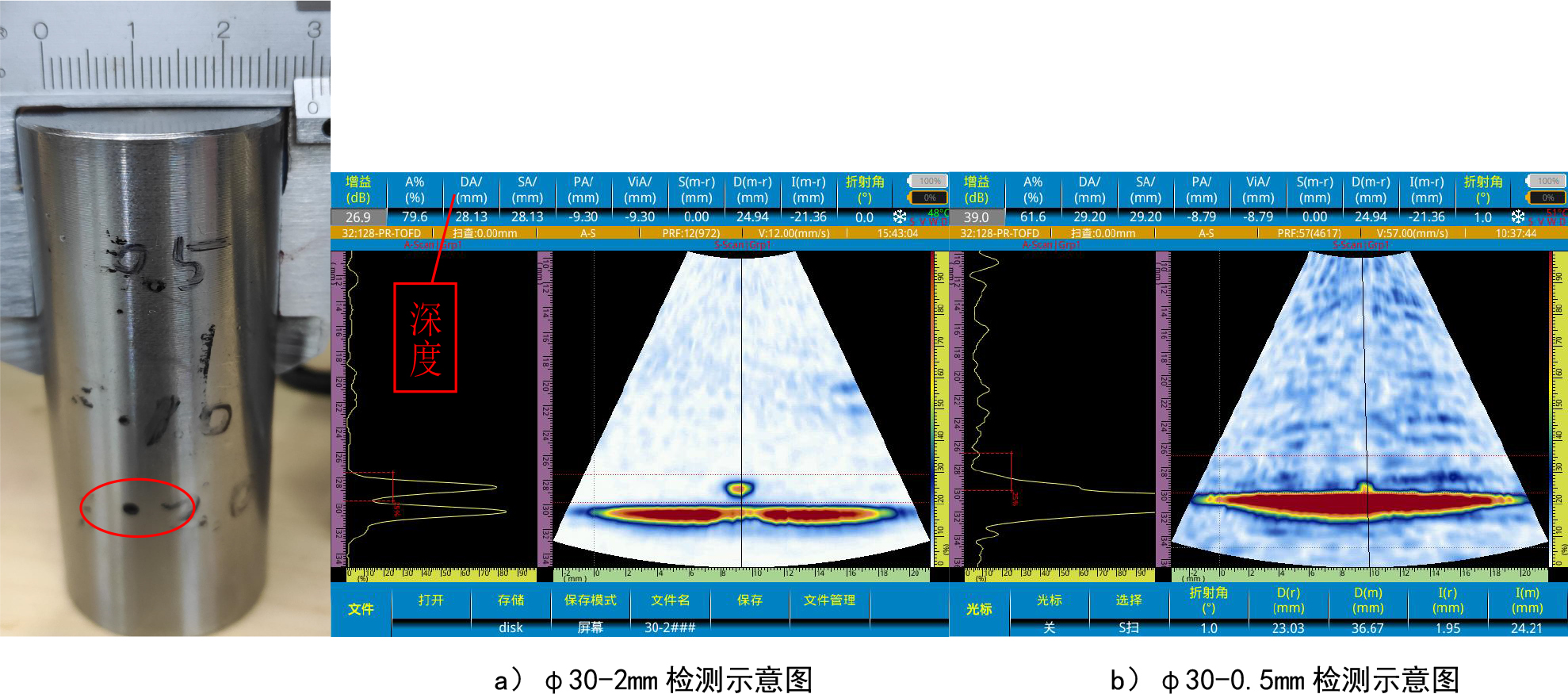

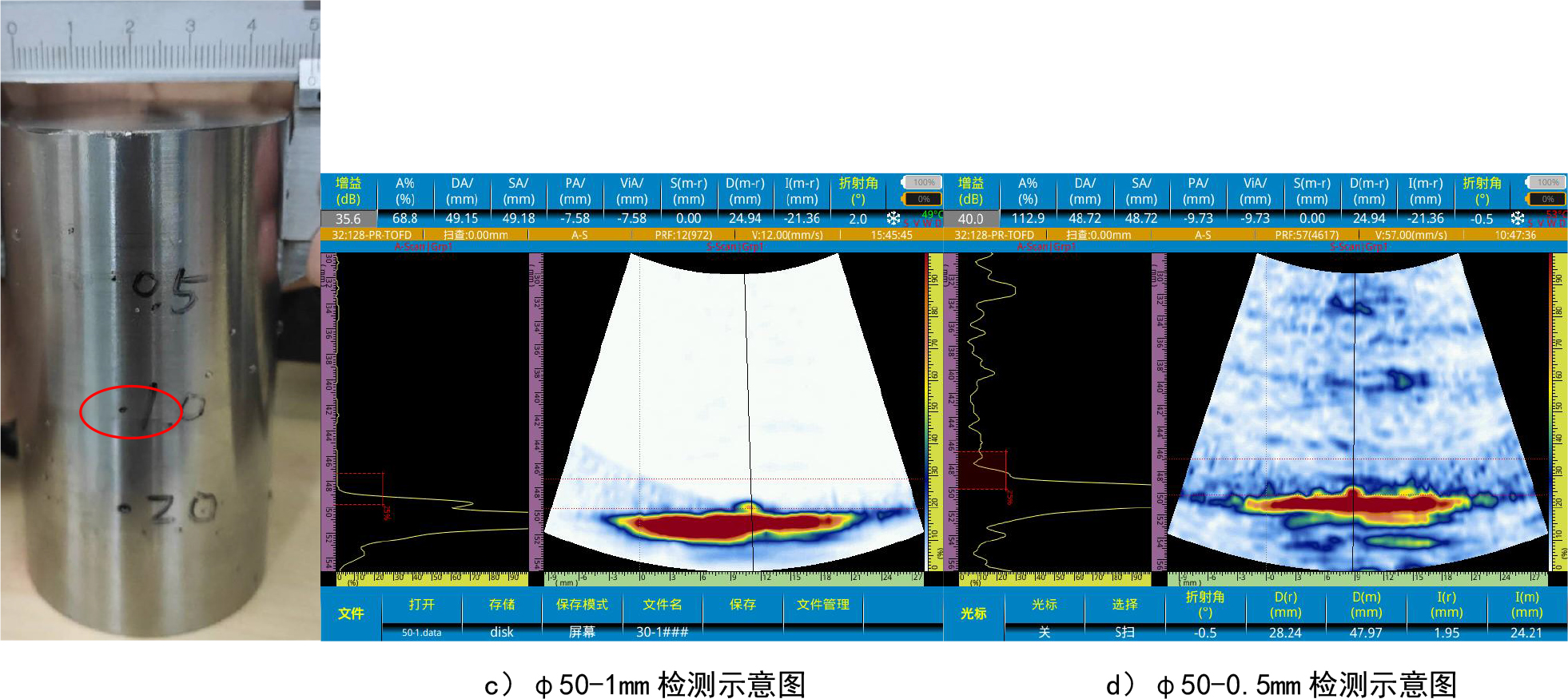

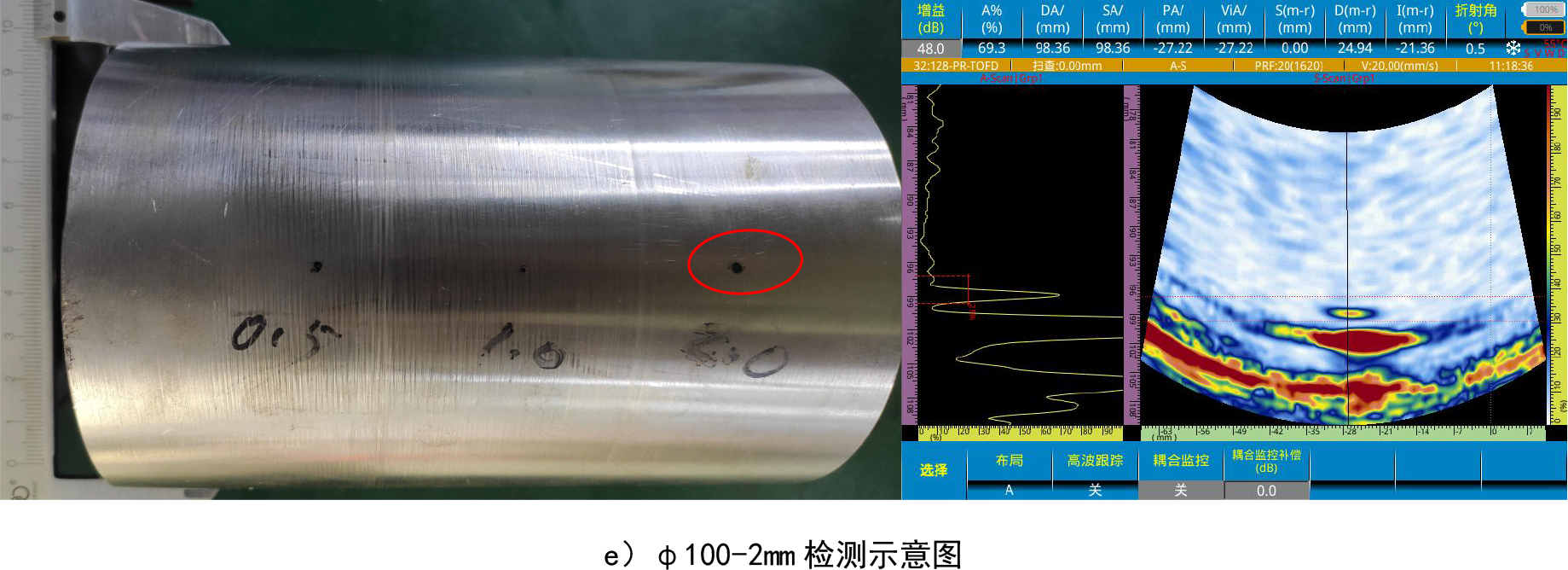

对工件进行扇形扫描方式检测,得到部分检测结果如下图4所示。

图4 扇扫描检测结果图

图4 扇扫描检测结果图

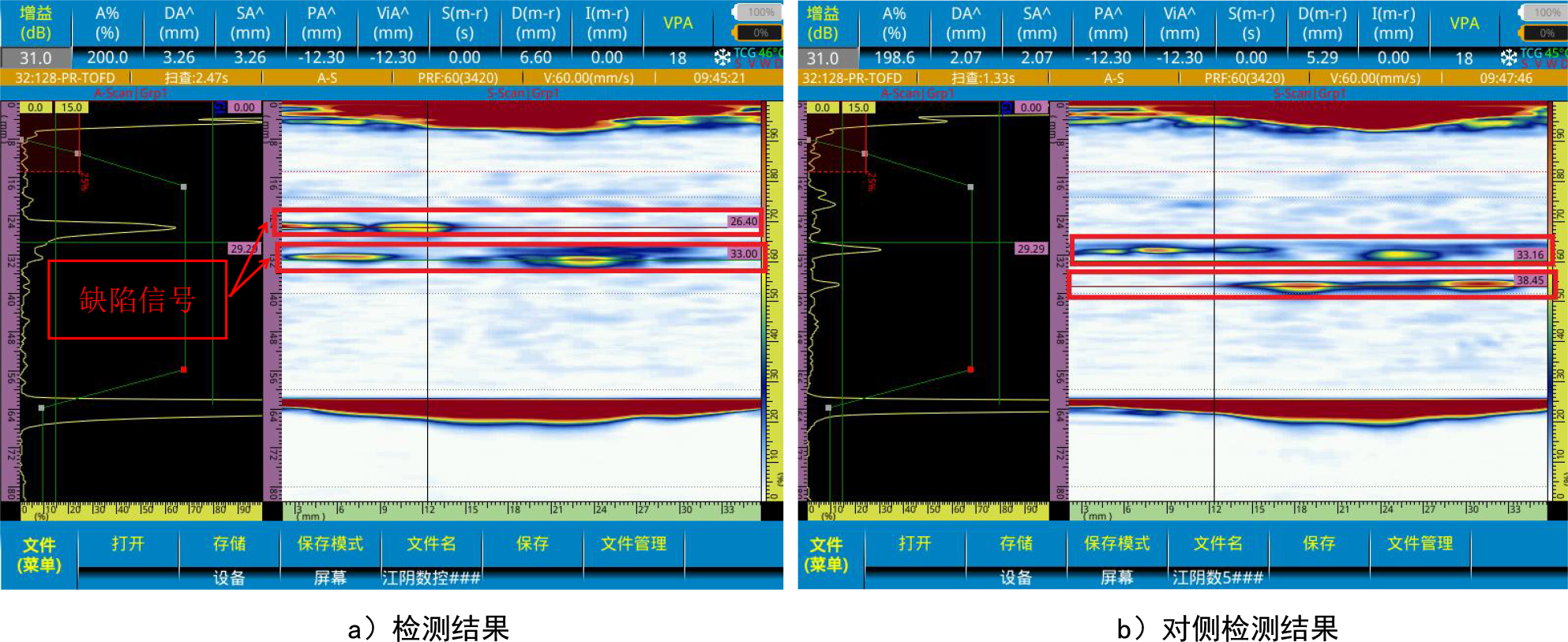

使用同一探头对直径为62.3mm的棒材试块进行线性扫描检测,分别从两侧对相同位置的缺陷进行扫查,检测结果如下图5所示。

图5 线扫描检测结果图

结论

从上文的检测结果可以知道,使用7.5M自聚焦探头对棒材进行水浸检测,三个试样中深度1mm以上的缺陷能够较好地检测出来,深度0.5mm的缺陷波与底波区较难区分开,可采用更高频率如10M或20M的相控阵探头进行检测。对于大批量的棒材检测,可使用自动化扫查系统搭配大阵元数的探头实现高效的检测。