玻璃制品的应用涉及许多行业,其中,双层玻璃在汽车行业与建筑行业中极为常见。对于双层玻璃胶接面粘接质量检测,其检测难点主要是超声波通过表层玻璃后在硅酮胶层能量衰减大,到达内层玻璃的超声波能量减少,增加了评判内层胶接面粘接质量是否良好的难度。本文是一个使用相控阵检测技术对某型号双层玻璃胶接面粘接质量进行检测的应用实例。

待检工件

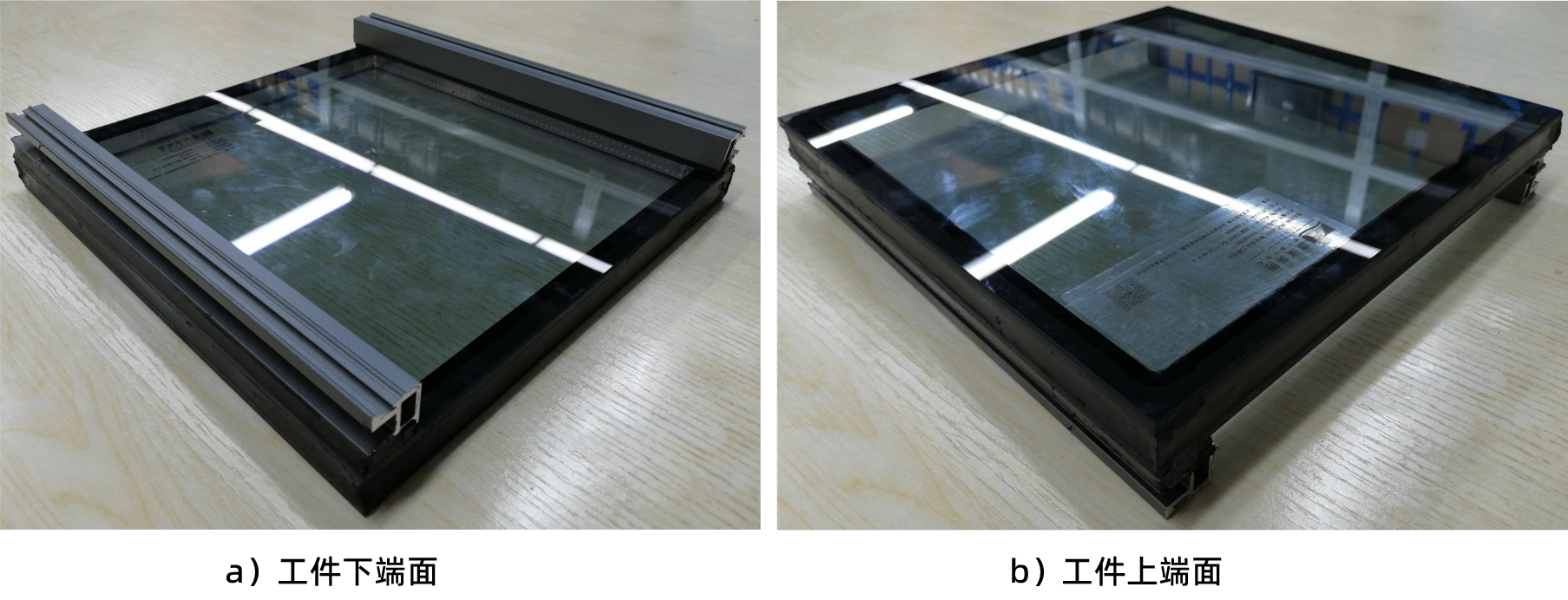

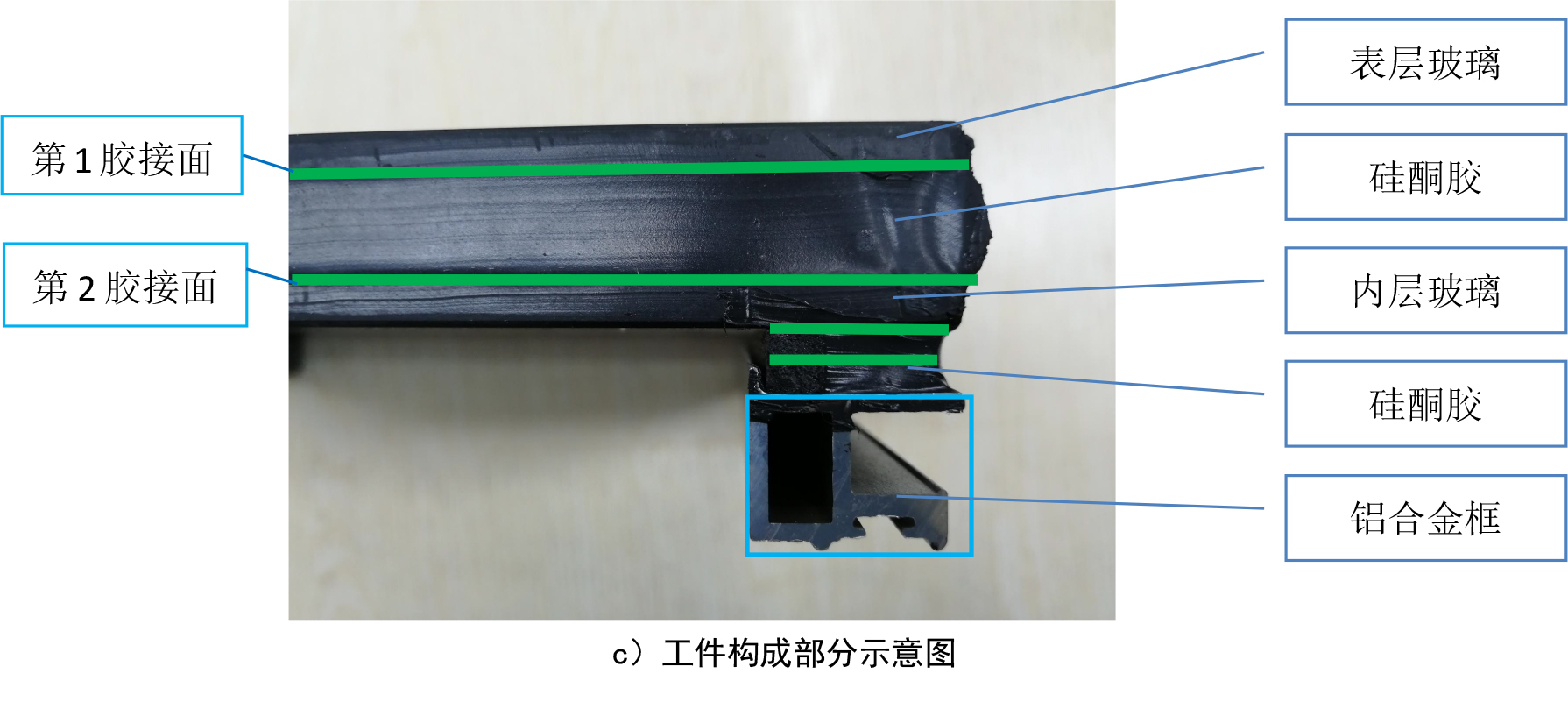

双层夹胶玻璃如下图1所示,表层玻璃与内层玻璃之间采用硅酮胶粘接,内层玻璃与铝合金框之间也是采用硅酮胶粘接。拟采用相控阵超声检测技术,在表层玻璃上放置相控阵探头及检测装置,检测1、2两个胶接面(图1(c)中绿线处为交接面)的粘接质量。

图1 玻璃样件及结构指示图

图1 玻璃样件及结构指示图

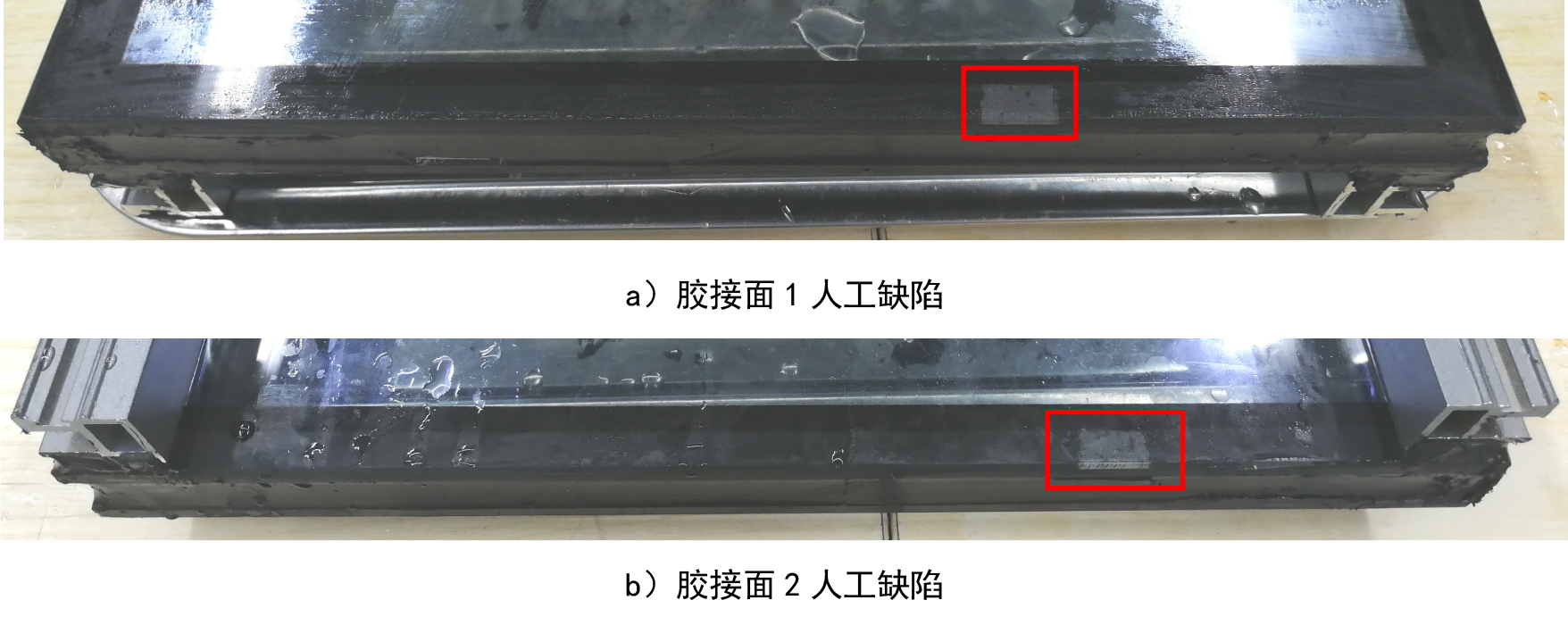

在双层玻璃的第1层、第2层胶接面上加工了两个人工缺陷,如下图2所示。

图2 缺陷位置标记图示

检测原理

经实验证明,使用一个低频双线阵探头采用一发一收的PR检测模式进行测试,其检测效果与普通线阵探头相比杂波较少,更易区分缺陷信号。通过监测内层玻璃底面回波信号来判断第1层、第2层胶接面的粘接质量。当超声波入射到粘接不良区域时大部分声束发生了反射,到达底波的能量减少,进而造成底波幅值减小,较粘接良好的区域,底波信号的幅值会有较明显的变化。探头与工件相对位置如下图3所示。

图3 探头检测示意图

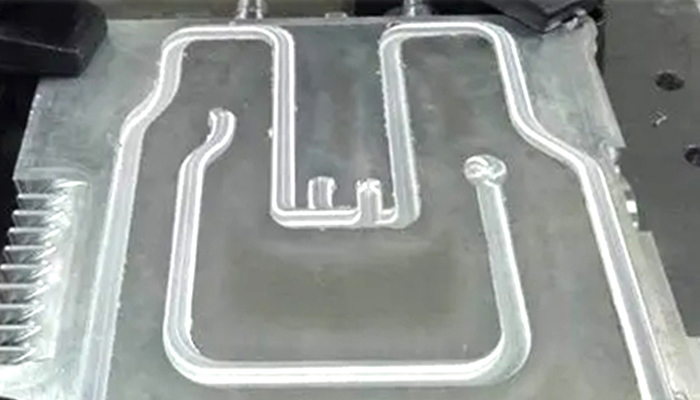

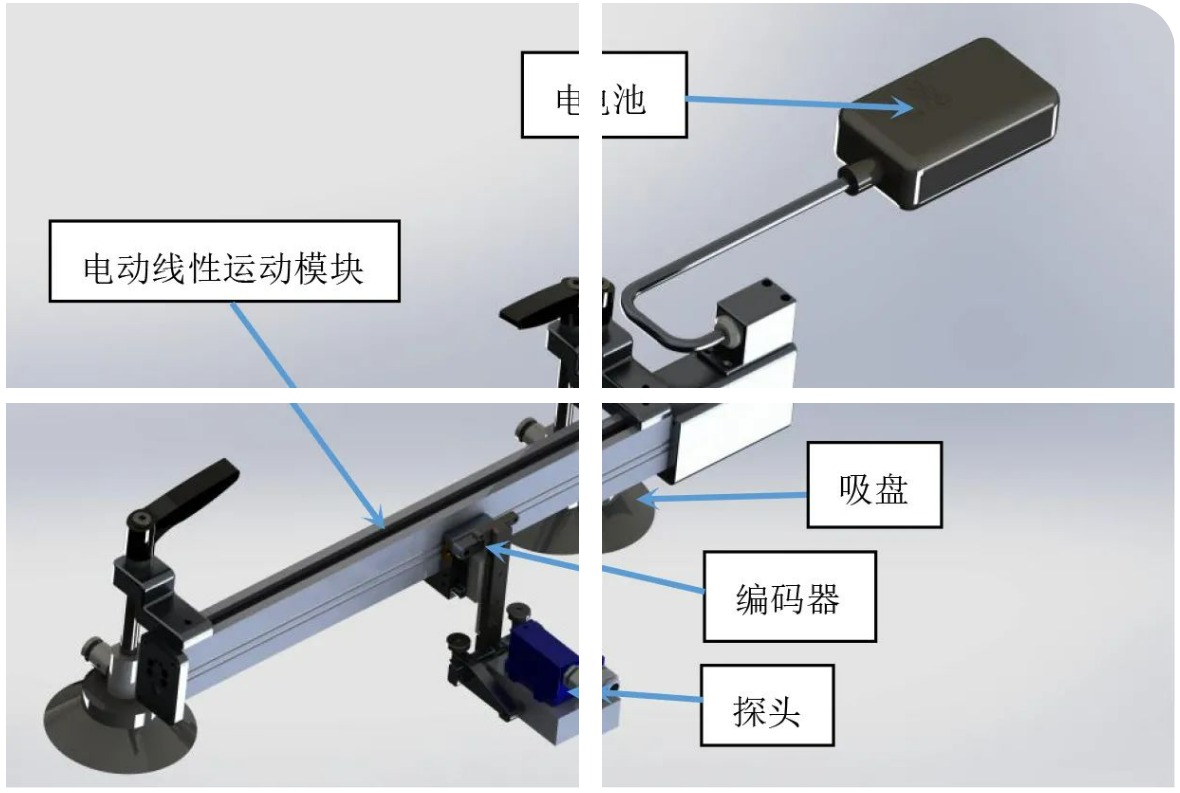

扫查方式可以选择使用ENC-10简易扫查器进行手动扫查,也可以选择采用定制型扫查器,提高检测效率。多浦乐设计了一款适合该型玻璃的扫查器如下图4所示。

图4 扫查器设计示意图

检测结果

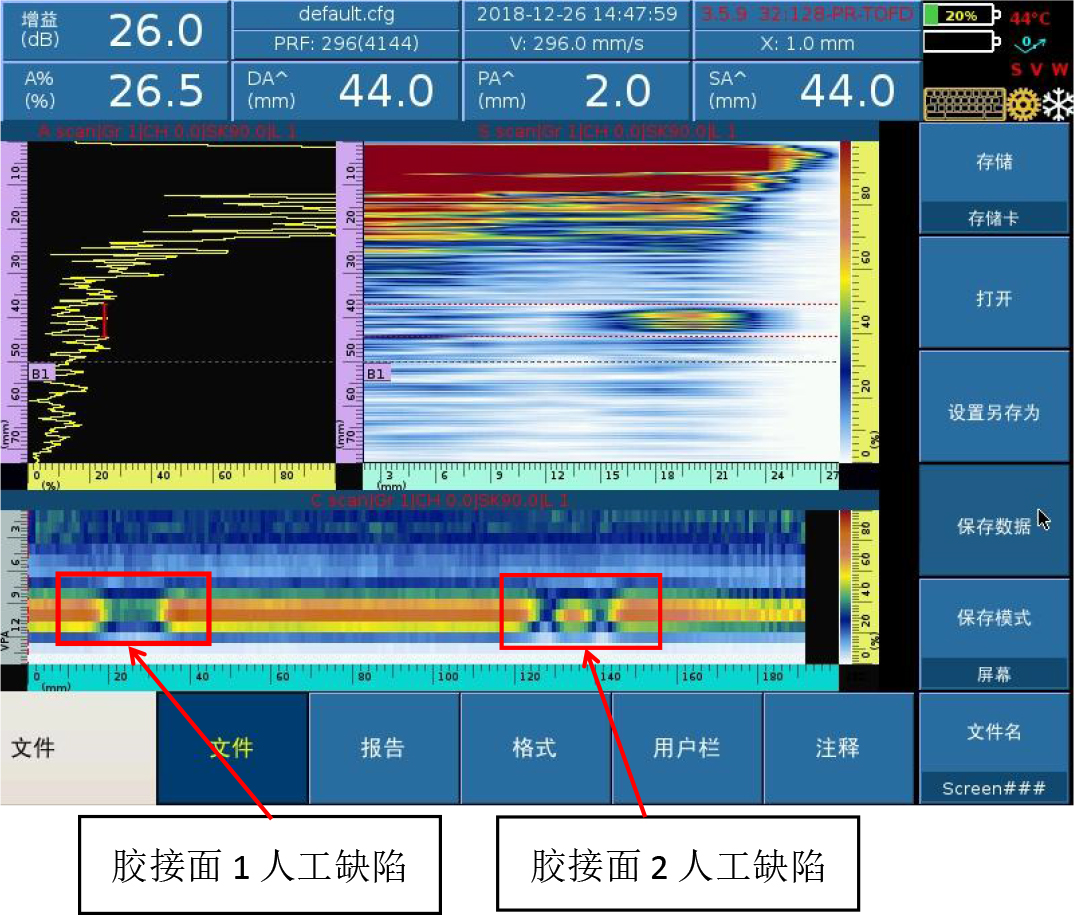

检测结果如下图5所示,从C扫描视图中可清晰识别缺陷信号。

图5 检测结果总览

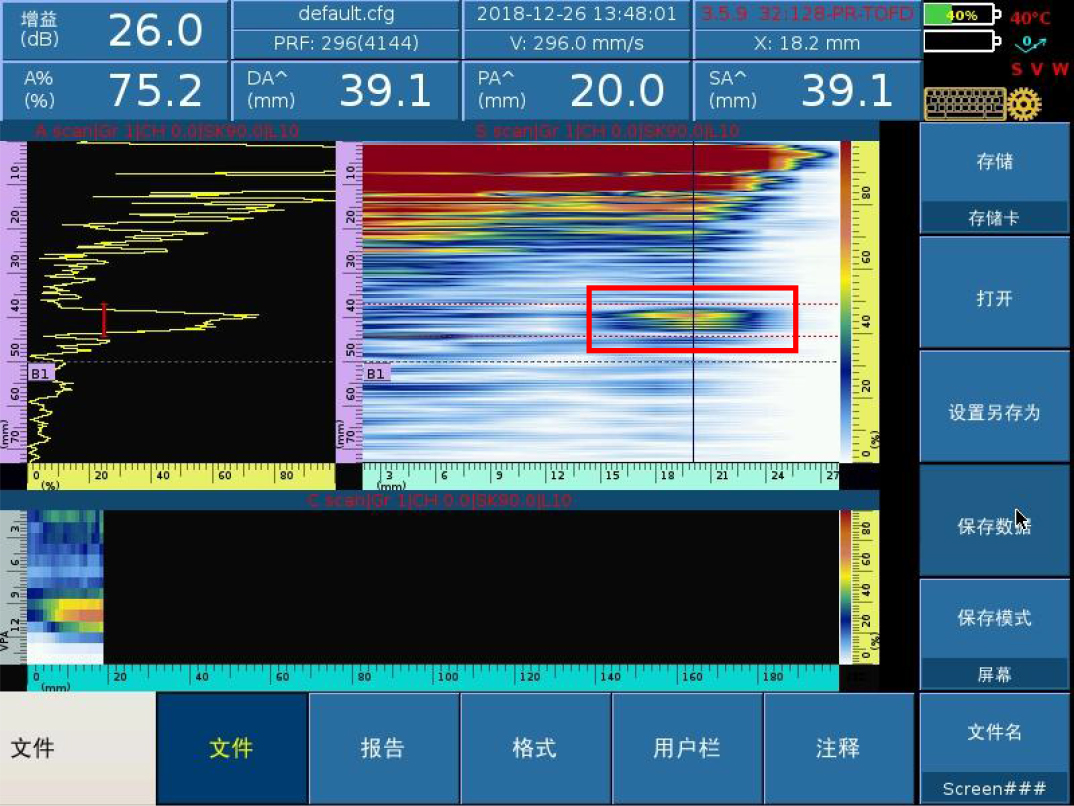

粘接良好位置处的信号显示如下图6所示,在S扫描视图上红色矩形框中有信号较强的内层玻璃底波信号。

图6 粘接良好位置的S扫描结果图示

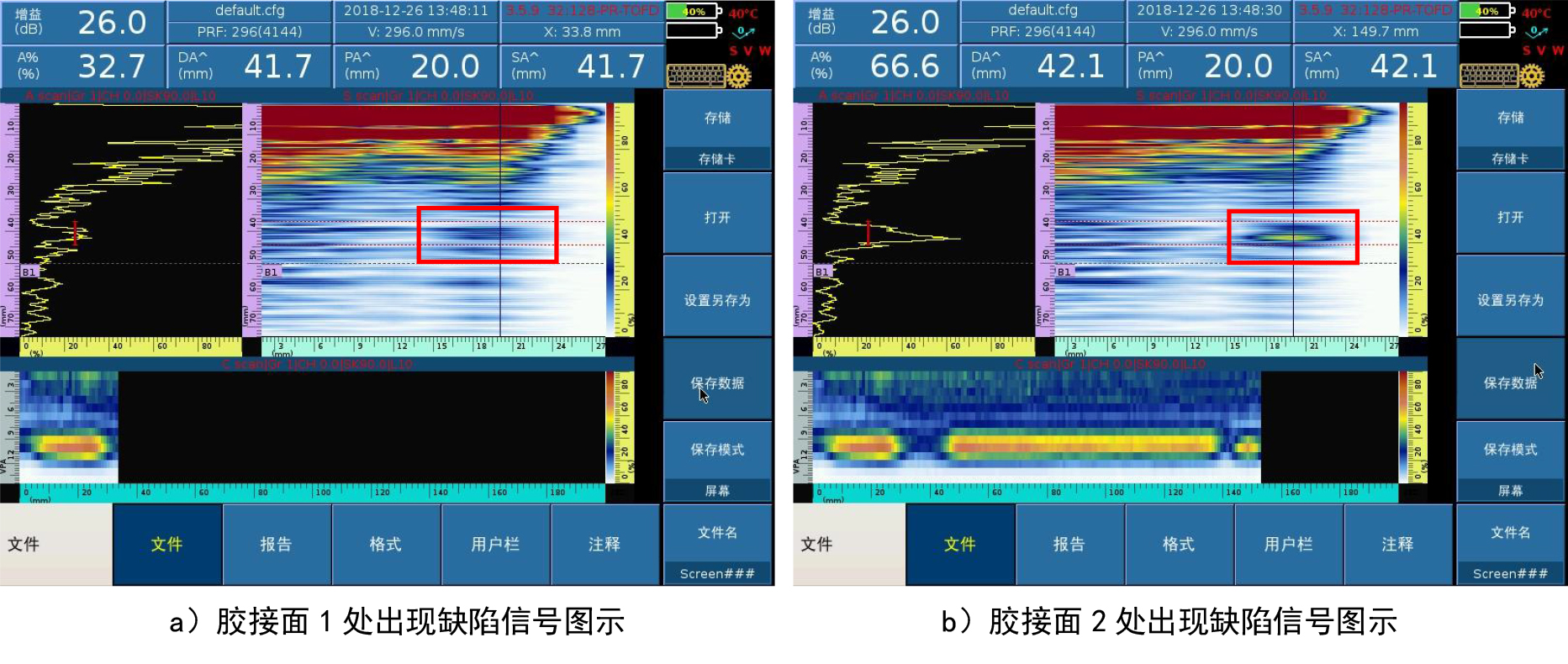

胶接面上出现缺陷时的信号显示如下图7所示,S扫描视图上原红色矩形框中的底波信号幅值明显降低。

图7 胶接面出现缺陷时结果图示

结论

从检测结果可以知道,使用多浦乐双线阵探头检测该类型双层夹胶玻璃的第1层、第2层胶接面粘接质量是可行的。同时,多浦乐多年来在相控阵检测领域积累了丰富的经验,具备为客户提供高水平定制化解决方案的能力