轮毂是轮胎内廓支撑轮胎的圆桶形的、中心装在轴上的金属部件。随着汽车行业的蓬勃发展,轮毂被使用的数量越来越多,据公安部统计,2022年全国机动车保有量达4.17亿辆,其中汽车3.19亿辆;机动车驾驶人达5.02亿人。为了确保轮毂使用期间可以安全稳定运行,对焊缝质量进行检测能有效预防因危险缺陷导致的安全事故,减少经济损失,保障人身安全。

本文是一个钢圈轮毂焊缝的检测案例,由于焊缝的结构复杂,可以通过多浦乐设备端具备的高级CAD导入功能,将工件焊缝的CAD图导入到设备中,该功能可实现将结构回波与缺陷回波区分开来,帮助快速识别信号,提高检测效率。

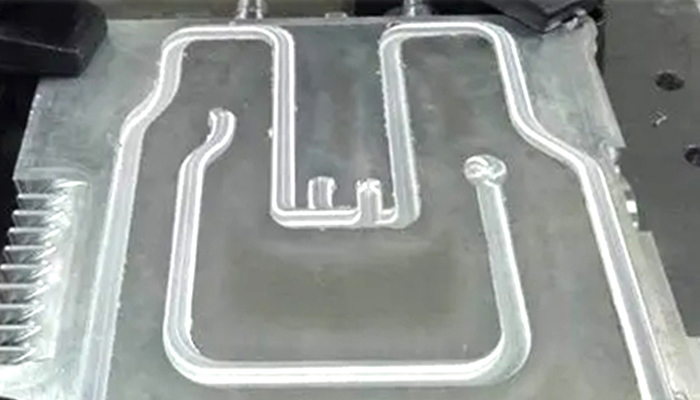

待检工件

待检工件如下图1所示,待检测焊缝结构复杂。

图1 工件焊缝区域示意图

工件焊缝 CAD 图形如下图 2 所示,要对焊缝进行全覆盖检测,需要分别从工件的内外侧进行,通过声束模拟在轮毂的外侧检测轮毂内焊缝质量,在轮毂的内侧检测外焊缝质量。检测时,选用多浦乐研制的中高频自聚焦探头对焊缝区域进行横波斜入射扫查,在内侧检测时需对楔块进行铣弧,以贴合工件达到一个好的耦合效果。

图2 工件的焊缝 CAD 图示(红框为内外焊缝)

实验结果

实验前,通过专用对比试块实验,分析使用该自聚焦探头检测该工件的可行性,检测对比试块的结果如下图 3、图 4 所示。

图3 试块焊缝坡口缺陷,深度 15mm

图4 焊缝熔深不足

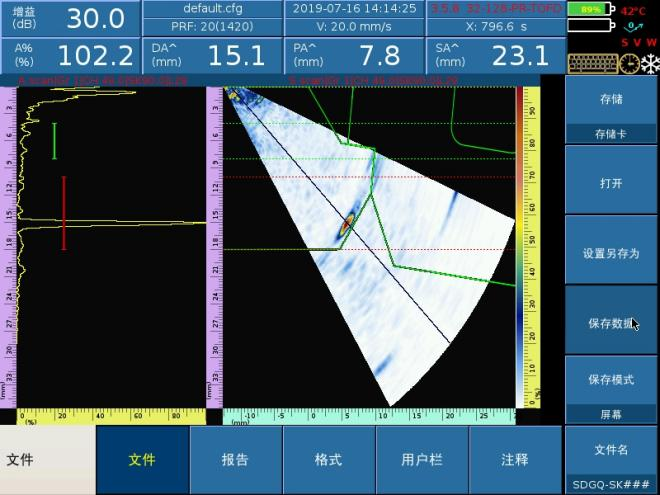

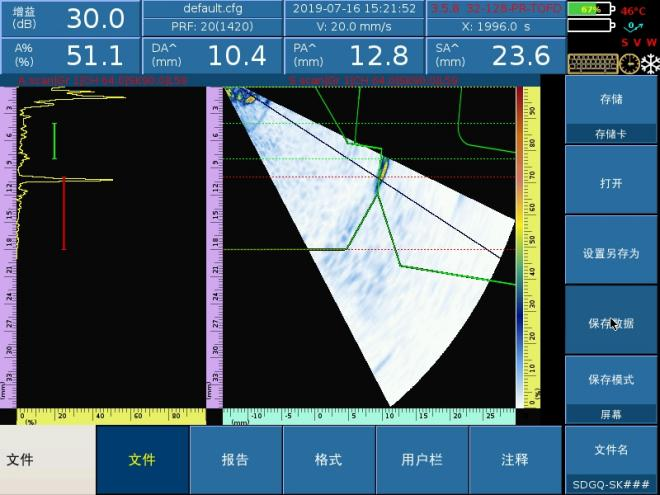

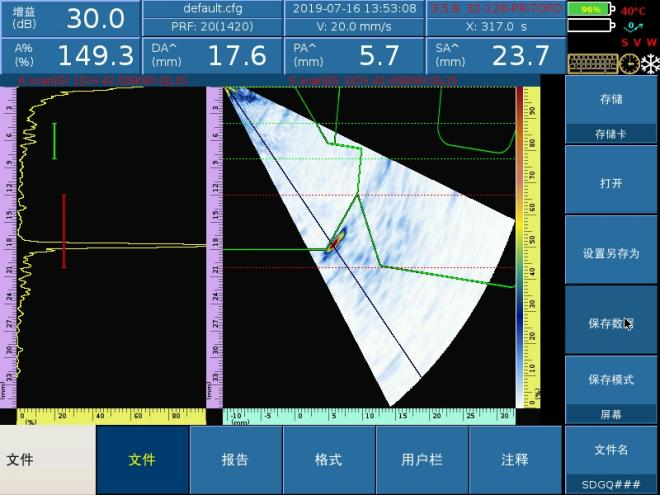

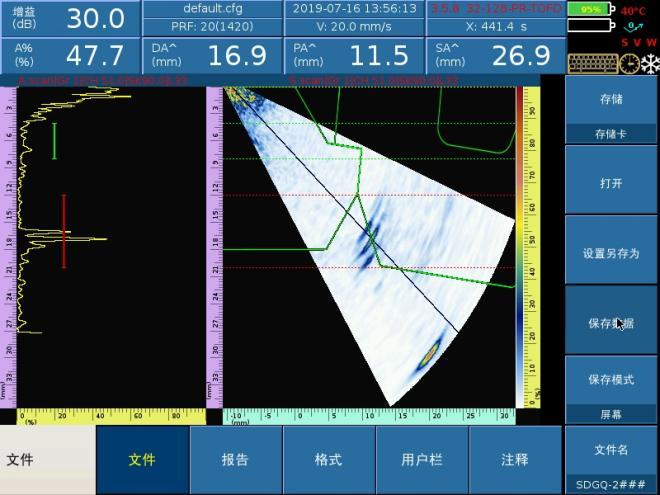

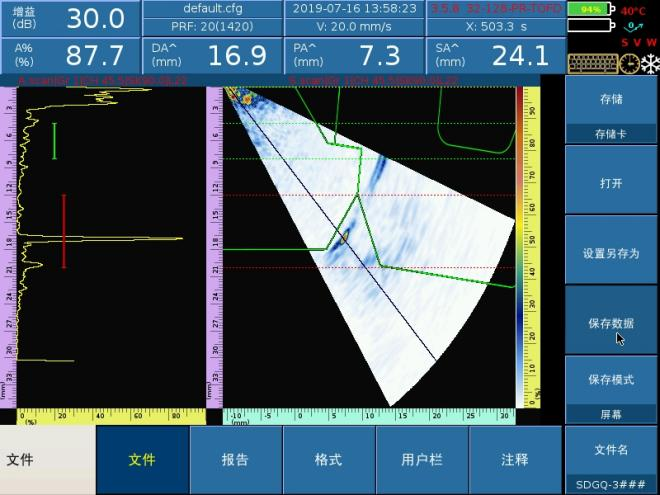

对待检工件进行检测,其检测结果如下图 5、6、7 所示。

图5 缺陷 1, 深度 17.6mm

图6 缺陷 2, 深度 16.9mm

图7 缺陷 3,深度 16.9mm

总 结

使用相控阵技术对钢圈轮毂焊缝进行检测,配合高级CAD导入功能可以快速、直观地发现缺陷。在汽车行业中,多浦乐研制的汽车变速箱齿轮焊缝检测系统、电池粘接检测系统等自动化检测系统已成熟应用在齿轮和新能源汽车电池的无损检测中。多浦乐具备根据不同工件给出最佳解决方案的专业能力,帮助客户轻松解决检测难题。