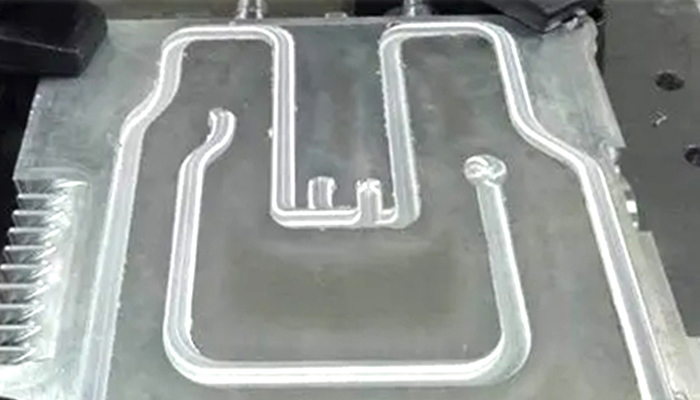

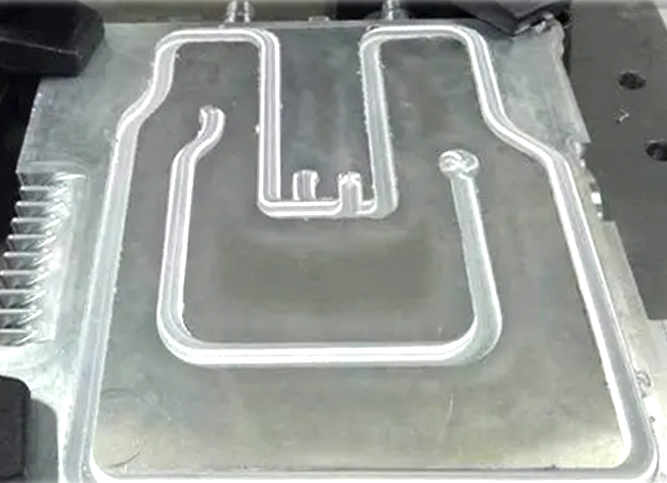

新能源汽车冷却电控箱搅拌摩擦焊

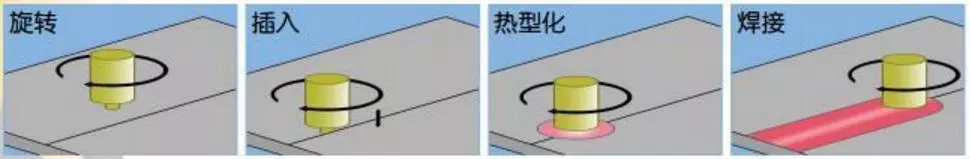

搅拌摩擦焊(Friction Stir Welding,简称FSW)是一种新型的固相焊接方法,它是利用一种特殊形式的搅拌头插入工件的待焊部位,高速旋转搅拌头使其与工件间进行摩擦搅拌,摩擦热使该部位金属处于热塑性状态并在搅拌头的压力作用下从其前端向后部塑性流动,从而使待焊件压焊为一个整体。

搅拌摩擦焊接过程

搅拌摩擦焊技术特点

由于搅拌摩擦焊过程中热输入相对于熔焊过程较小,接头部位不存在金属的熔化,是一种固态焊接过程,在合金中保持母材的冶金性能,可以焊接金属基复合材料、快速凝固材料等采用熔焊会有不良反应的材料。

主要的优点:

(1)焊接接头热影响区显微组织变化小.残余应力比较低,焊接工件不易变形;

(2)能一次完成较长焊缝、大截面、不同位置的焊接.接头高;

(3)操作过程方便实现机械化、自动化,设备简单,能耗低,功效高,对作业环境要求低;

(4)无需添加焊丝,焊铝合金时不需焊前除氧化膜,不需要保护气体,成本低;

(5)可焊热裂纹敏感的材料,适合异种材料焊接;

(6)焊接过程安全、无污染、无烟尘、无辐射等。

存在的缺点:

焊接工件必须刚性固定,反面应有底板;焊接结束搅拌探头提出工件时,焊缝端头形成一个匙孔,并且难以对焊缝进行修补:工具设计、过程参数和机械性能数据只在有限的合金范围内可得:在某种情况下,如特殊领域中要考虑腐蚀性能、残余应力和变形时,性能需进一步提高才可实际应用;对板材进行单道连接时,焊速不是很高:搅拌头的磨损消耗太快等。

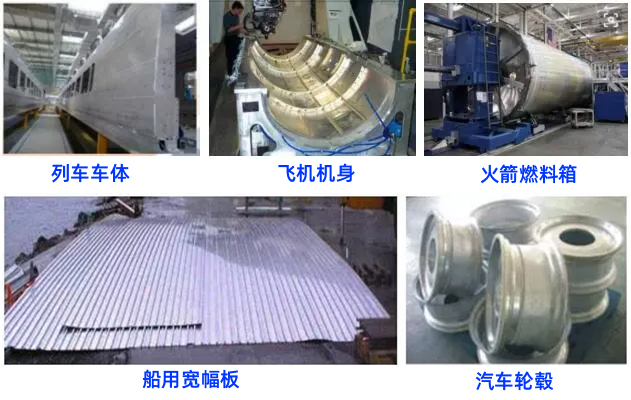

搅拌摩擦焊技术典型应用

(1)电力:散热器片、管道和热交换器等;

(2)汽车:轮毂、卡车车身、篷车和立体框架、新能源汽车冷却电控箱;

(3)航空航天:飞机机身、火箭燃料箱、飞行器壳体、雷达面板;

(4)船舶:面板、集装箱大型板类零件;

(5)铁路:轨道交通大型板类零件(动车箱体、底板、货车侧面板)。

搅拌摩擦焊中常见的缺陷

搅拌摩擦焊常见缺陷包括表面缺陷(如表面沟槽、飞边、表面起皮、底部焊瘤)、内部缺陷(如孔洞型缺陷、未焊透、弱连接缺陷等)。

此外,由于搅拌摩擦焊接工艺的特性,还会在焊缝中生成随机方向的缺陷。因此,为了把控搅拌摩擦焊的质量情况,防止有潜在缺陷的焊接工件进入生产环节,在搅拌摩擦焊焊接完成之后,及时进行检测非常重要。

搅拌摩擦焊自动化检测系统

多浦乐搅拌摩擦焊相控阵自动检测系统是一款基于相控阵检测技术,结合多轴模组、检测水槽及全自动检测/分析软件为一体的超声相控阵检测系统。该系统主要用于实现对搅拌摩擦焊缝中常见缺陷的识别、测量,并根据用户定义的判定依据,完成检测数据的全自动判定并实时输出检测结果。