聚乙烯管道有密封性好、耐腐蚀性优异、高韧性、重量轻、和使用寿命长等特点,被广泛应用于燃气输配系统。在铺设管道时,常常需要将大量各种规格的管道通过焊接的方法连接在一起。然而在管道焊接的过程中,往往会在焊接部位产生缺陷,极大的影响了管道的安全使用。

聚乙烯管道的焊接方式通常有两种:热熔对接焊接和电熔承插焊接。电熔焊缝由于电熔套筒的包裹,不能直观的观察到里面的状况,难以判断焊缝的焊接质量。因此,电熔焊缝需要一种简便的、无损的、高效的检测手段来识别焊接质量的好坏,排除隐患,保障燃气管网的安全。

聚乙烯管道电熔焊接技术概述

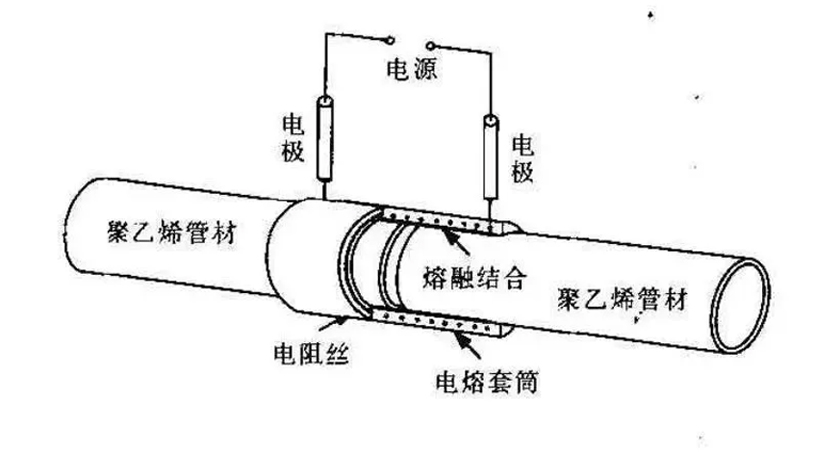

聚乙烯管道电熔焊接原理

图1 聚乙烯管道电熔焊接原理

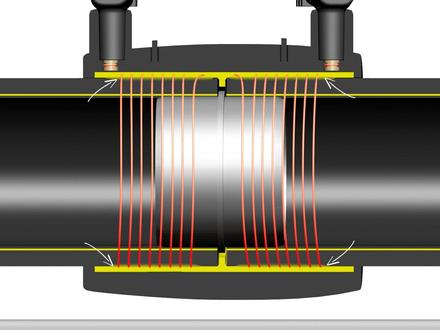

聚乙烯管道电熔焊接基本原理是利用电熔焊机给镶嵌在电熔管件内壁的电阻丝通电加热,其加热产生的能量使管材和管件的连接面熔融。在管件两端的间隙封闭后,界面熔融区的熔融物在高温和压力作用下,其分子链相互扩散緾结,自然冷却后管材与管件牢固、紧密的结合在一起,得到具有一定强度,形成安全可靠的焊接接头,如图2所示。

图2 电熔焊示意图

聚乙烯管道电熔接头缺陷类型及成因

电熔接头的缺陷性质包括:

①接头中的孔洞;

②熔接面夹杂,如夹物、油污、氧化皮未刮等;

③冷焊;

④过焊;

⑤电阻丝错位;

⑥管材承插不到位。

电熔接头的缺陷性质成因:

1、孔洞的成因有很多种,有焊接前管材、管件中制造时产生的孔洞;也有焊接过程中由于材料潮湿或者焊接面夹杂油污形成蒸汽产生的气孔;还有焊接完成后产生的冷却缩孔。

2、熔合面夹杂缺陷主要是由于现场施工不规范造成,例如焊接面未清理干净、电熔套筒沾染污物等。

3、冷焊缺陷通常是由于焊接能量不足造成的,例如施工现场断电、焊接时间不足、管材与管件配合间隙过大等。

4、过焊则相反,是由于焊接能量过大造成的缺陷,一般由加热时间过长,电压过大等原因造成。

5、电阻丝错位通常伴随着过焊缺陷一起出现,一般是由于材料流动性太大造成。管材承插不到位则是属于人为缺陷,主要是因为焊工操作不当造成的。

电熔接头相控阵超声检测

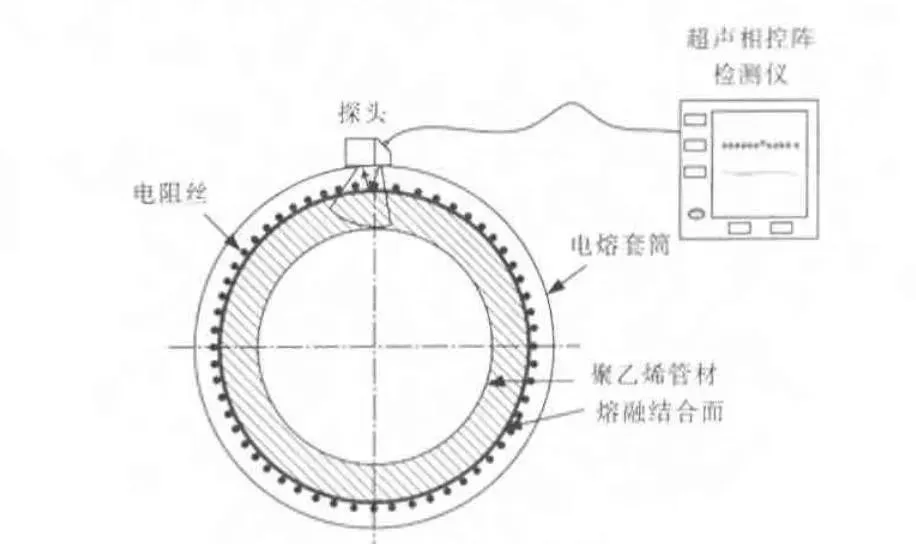

相控阵超声检测原理

相控阵超声检测技术的基本特点是相控,包括发射相控和接收相控。

发射相控是利用电子技术调整阵元的发射相位和超声波强度,以实现焦点位置和聚焦方向的动态调整;接收相控是发射相控的逆过程,是利用电子技术和信号处理技术对阵元接收到的检测信号进行相控逆处理,以获得缺陷信号的位置与特征信息,相控阵超声检测过程,如图3所示。

图3 相控阵超声检测原理

图4 多浦乐PE管检测扫查器 DSC-11

图5 多浦乐便携式全聚焦相控阵超声检测仪 Novascan 64/128

Novascan 64/128兼具TFM全聚焦、PWI(平面波)全聚焦、常规相控阵检测、独立TOFD/UT检测(双通道)。多组全聚焦可以和PAUT、UT、TOFD多组同时检测,同屏显示。仪器特有的高端智能分析技术,针对腐蚀检测、焊缝检测、复材粘接检测等应用场景,可以实现缺陷智能识别和高精度测量分析等功能,大大拓展了仪器的特殊应用领域。

电熔接头相控阵超声检测效果

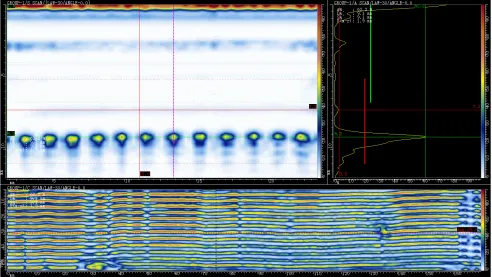

图6 正常电熔接头相控阵图谱

正常聚乙烯管电熔焊缝中电阻丝排列整齐,如图6所示,无明显错位现象,电熔套筒内壁与管材外壁融为一体,无明显分界信号,熔合面没有间隙和孔洞,管材内壁信号(即底面回波信号)完整,无明显减弱或缺失。

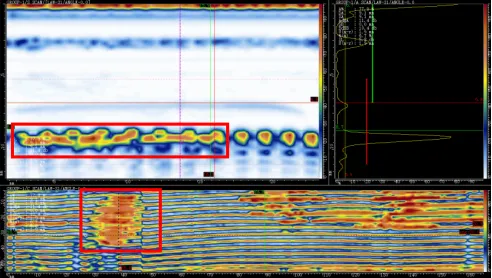

1、熔合面夹杂

是指在管件内壁和管材外壁之间存在不熔于聚乙烯材料的其他物质,会造成管材、管件未融合的缺陷。它的信号特征表现为在电阻丝下方会出现额外的超声信号,同时底面回波信号会出现一定程度的减弱,甚至缺失,如图7所示。

图7 含融合面夹杂缺陷电熔接头相控阵图谱

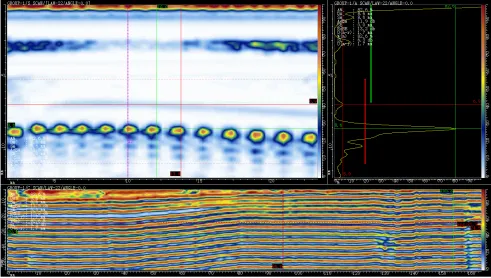

2、冷焊

是由于焊接输入能量不足使得电熔接头中管材和管件界面上的分子未能扩散缠结或充分扩散缠结而导致强度不足的缺陷。信号特征表现为特征线(管材或管件熔融区和未融区的分界线)与电阻丝之间的距离小于正常值。如图8所示。

图8 含冷焊缺陷电熔接头相控阵图谱

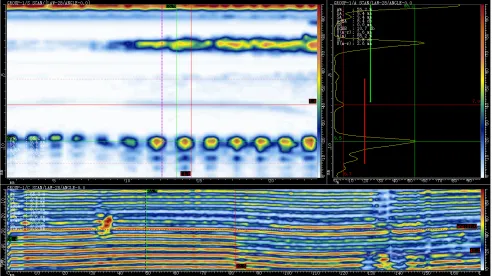

3、过焊

由于焊接输入热量过多导致接头材料降解,使得熔接的粘接性能下降的缺陷。过焊时,经常伴随着孔洞和电阻丝错位等缺陷。信号特征表现为特征线与电阻丝之间的距离大于正常值,如图9所示。

图9 含过焊缺陷电熔接头相控阵图谱

结 论

通过对聚乙烯管道电熔焊接工艺的原理分析,以及各种缺陷类型的信号解析,可以说相控阵超声检测技术是一种可靠的无损检测手段,能够有效的识别聚乙烯管道电熔接头的各种缺陷,排除管道隐患,保障管道安全运行。